Comment fonctionne la robotisation logistique d'un entrepôt ?

Lorsque nous abordons le sujet de la robotisation logistique d’entrepôt, il est nécessaire de se poser la question suivante : comment intégrer les différents systèmes entre eux afin que les opérations deviennent fluides et efficaces ? Après avoir pris connaissance des principales caractéristiques du stockage automatisé, nous tenterons de répondre à la question suivante : comment fonctionne un centre automatisé et quelles tâches peuvent être mécanisées ?

Notez qu’avant d’automatiser votre entrepôt, vous devrez évaluer la rentabilité de votre projet de robotisation logistique, afin de savoir quand vous pourrez atteindre un ROI.

Quelques acteurs de la robotisation logistique

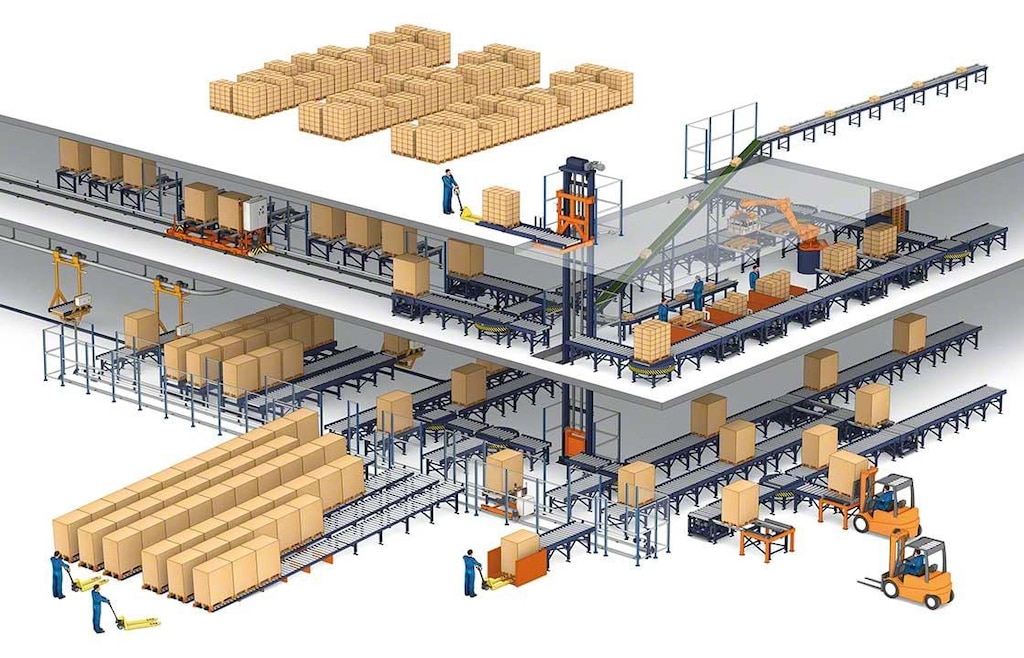

À première vue, l’automatisation d’un centre peut paraître complexe. En revanche, si nous analysons ce concept plus en détails, nous nous rendons vite compte que, derrière l’implantation de solutions de stockage automatisé, se cache un fonctionnement simple à comprendre. Voici les flux logistiques que vous pouvez automatiser :

1. Le transport et la manutention des charges

Un entrepôt utilise la grande majorité de ses ressources pour le processus de préparation de commandes, qui peuvent représenter jusqu’à 60 % de son coût d'exploitation. Les opérateurs consacrent beaucoup de leur temps à localiser et à transporter des unités de charge entre les différentes zones du centre ; la robotisation logistique contribue à automatiser les mouvements et déplacements suivants :

A) LA LOCALISATION ET L’EXTRACTION DES RÉFÉRENCES DES RAYONNAGES.

Suite au défi lancé par l’apparition du marché de l’immobilier logistique, de nombreux entrepôts choisissent le stockage vertical par accumulation. En effet, si vous faites appel à une manutention manuelle, manipuler les marchandises en hauteur est plus compliqué et moins sécurisé pour le travailleur ainsi que pour la marchandise.

Les solutions de stockage automatisé les plus communes sont :

- Les transstockeurs pour palettes : quelle place occupent-ils au sein de la robotisation logistique d’un entrepôt ? Ces machines remplacent les chariots élévateurs manuels, ils saisissent la marchandise à une extrémité de l'allée et la placent dans un endroit spécifique. Les mouvements des transstockeurs automatiques peuvent être simples ou plus complexes : ils profitent du transfert d’une unité de charge vers un rayonnage pour en prélever une autre. Ces systèmes sont capables de déplacer des palettes de 1 500 kg lorsqu’ils sont équipés d’une fourche télescopique classique, et 1 300 kg avec une fourche double profondeur.

- Le « Pallet Shuttle » : il s'agit d'une navette motorisée qui se déplace le long des rayonnages afin de déposer et extraire les palettes. Cette dernière automatise les opérations endossées traditionnellement par le chariot élévateur manuel, et les réalise plus rapidement, avec davantage de précision et de sécurité.

- Les transstockeurs pour bacs ou cartons : ils fonctionnent de la même manière que les transstockeurs pour palettes, mais nous les utilisons pour des bacs et des unités de charges plus petites. Ces solutions automatisées accélèrent le processus de préparation des petites commandes.

B) LA CONNEXION ENTRE LES ZONES D’UN ENTREPÔT

La robotisation logistique peut également servir à relier des zones de votre centre grâce à des convoyeurs à rouleaux ou à chaînes. Ces éléments suivent un circuit préétabli et s’adaptent tout aussi bien aux installations simples qu’à celles plus complexes : ils peuvent relier plusieurs entrepôts entre eux, ou encore les différents niveaux d’une usine.

Ces tapis roulants industriels sont également exploités afin d’aider le personnel logistique à réaliser des opérations de chargement et de déchargement de palettes ou cartons. Situés sur les quais de réception et/ou d'expédition de la plateforme, les convoyeurs sont capables de décharger des camions entiers de marchandises palettisées de façon sécurisée et rapide.

2. La gestion d’entrepôt

Lorsque nous parlons d’automatisation et de robotisation logistique, il est nécessaire de citer les deux logiciels d'entrepôt suivants :

- Le logiciel WMS : cet outil informatique assure l’adressage des marchandises et contrôle leur emplacement en temps réel (inventaire permanent). Un logiciel de gestion d’entrepôt comme Easy WMS informe le WCS des itinéraires que les machines doivent suivre, et les optimisent.

- Le logiciel de contrôle (WCS) : ce système s’intègre au logiciel WMS et commande les opérations qui lui sont attribuées. De plus, si nous prenons l’exemple du logiciel WCS « Galileo » de Mecalux, ce dernier contribue au transport précis de marchandises, ou encore à la programmation d’opérations logistiques très complexes.

La manutention, la localisation et l’extraction automatisées des marchandises font partie intégrante de la robotisation logistique. Ainsi, si vous équipez votre entrepôt de solutions de stockage mécanisées et de logiciels performants, vous réussirez à :

- Améliorer votre productivité.

- Augmenter votre capacité de stockage.

- Réduire le nombre de mouvements de vos opérateurs.