Avantages de la méthode ABC pour la classification des stocks

La méthode ABC de classification des stocks permet d'organiser les marchandises d'un entrepôt efficacement, en fonction de leur importance pour l'entreprise, de leur valeur, et de leur taux de rotation. Avec ce système, l'achat et le réapprovisionnement des stocks sont effectués en fonction de l'apport économique qu'ils représentent, et non pour leur volume ou quantité.

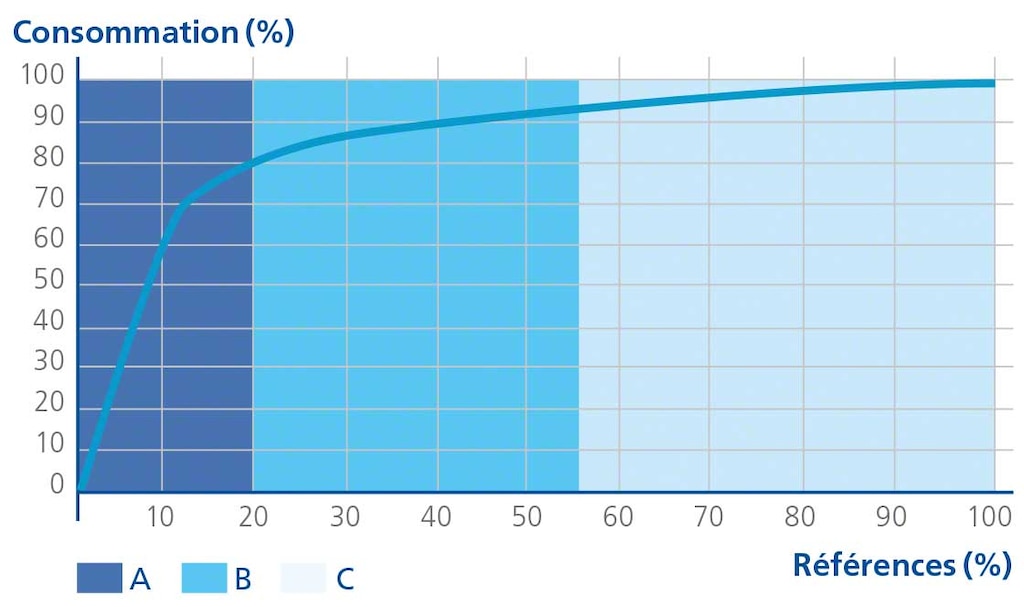

La méthode ABC repose sur la loi de Pareto (ou loi 80-20), qui indique que 20 % des efforts sont à l'origine de 80 % des résultats. Si nous appliquons cette logique à l'écosystème de l'entrepôt, 20 % des articles représentent 80 % des mouvements de marchandises, alors que les 80 % restants génèrent 20 % de mouvements.

Les catégories de stocks avec la méthode ABC

Nous classons les références en trois grandes catégories :

- Les articles A

Ils correspondent généralement à 20 % de la quantité totale des stocks mais ce sont eux qui connaissent le plus de rotation, et par conséquent, sont les plus importants stratégiquement pour l'entreprise. Les références A sont les produits qui demandent le plus d'investissement et qui génèrent 80 % des revenus, il est donc primordial d'éviter la rupture de stock pour cette catégorie de marchandises.

Ce groupe comprend également les codes SKU indispensables au bon fonctionnement de l'entreprise. Dans tous les cas, il est conseillé de maintenir un contrôle rigoureux des stocks des références A, et d'effectuer des inventaires fréquents, voire permanents.

Les articles A sont normalement situés dans les zones les plus basses de l'entrepôt, qui disposent d’un accès direct et facile pour l'opérateur, et sont à proximité des quais de sortie.

- Les articles B

Ils constituent la fourchette de rotation moyenne et représentent généralement 30 % des stocks. Ces articles sont renouvelés moins rapidement, leur valeur et leur importance pour l'entreprise sont donc inférieures à celles des produits de catégorie A.

Dans ce cas, il convient de prêter une attention particulière à l'évolution des références appartenant à la catégorie B, pour s'assurer que ces dernières ne passent pas aux catégories A ou C. L'approvisionnement de ce type de stock peut tout à fait fonctionner selon la règle du stock minimum au lieu d'être soumis à un contrôle exhaustif des achats et des commandes en continu (comme cela est peut être le cas des produits A).

Dans l'entrepôt, ces articles se situent dans les zones à hauteur intermédiaire, dont l'accès n'est pas aussi direct que pour les produits A.

- Les articles C

Globalement, les produits C sont les plus nombreux : ils représentent habituellement 50 % des références stockées et sont les moins demandés par les clients.

Comme il ne s'agit pas d'éléments stratégiques pour l’entreprise, les ressources consacrées à la gestion de ces références peuvent être moins élevées et leur réapprovisionnement dépendre des stocks de sécurité. C'est pourquoi, il est recommandé de les surveiller afin qu’ils continuent à tourner et ne deviennent pas obsolètes Dans un tel contexte, de nombreux responsables logistiques se posent la question suivante : faut-il consacrer une partie de son budget à l'entretien et au stockage des produits de catégorie C ?

Étant donné que les opérateurs n'accèdent à ces marchandises que ponctuellement, ces références occupent les zones les plus élevées ou les moins accessibles de l'entrepôt, ainsi que les zones les plus éloignées des quais de sortie.

Comment réaliser la classification des produits avec la méthode ABC ?

Il n'existe pas de norme précise pour classer les produits dans les catégories A, B et C. Chaque entreprise applique ses propres règles en fonction de son mode de fonctionnement, des caractéristiques de sa demande et de ses produits. Si nous nous penchons sur la partie théorique, il existe trois méthodes principales pour calculer la rotation des stocks :

- La méthode ABC en fonction du coût unitaire

Les marchandises sont commandées en fonction de l'investissement qui leur est destiné : plus le coût des marchandises est élevé, plus la gestion des approvisionnements doit être effectuée rigoureusement. Cette technique est utile au stockage de produits dont la valeur diffère (et non pas tellement lorsque leurs prix sont similaires).

- La classification en fonction de la valeur totale du stock

La différence entre cette méthode et la précédente est qu’elle tient compte des unités entreposées correspondant à chacune des références lorsque le calcul est effectué.

Avec cette méthode, il arrive que les articles soient rangés à cheval entre deux catégories, et il peut être plus difficile de déterminer à quelle classe ils appartiennent. De plus, le fait que la classification change continuellement oblige les entreprises à recalculer leurs taux de rotations hebdomadairement ou mensuellement afin d’éviter que le système devienne désuet.

- La méthode ABC en fonction de la valeur du produit et de son utilisation

Il s’agit de la technique la plus utilisée pour organiser un entrepôt. Elle se base sur le calcul de la demande des marchandises ainsi que sur leur valeur. Cette méthode va encore plus loin que les précédentes : bien qu'un produit soit important, s'il n'est pas vendu fréquemment, il n'occupera pas l'espace qui était dédié aux références A dans les installations de stockage.

De ce fait, il est nécessaire de souligner que, pour que la méthode ABC s’ajuste le plus possible à la réalité, d’autres facteurs doivent être analysés en plus de la prévision des ventes. Il est important de garder à l’esprit d'autres éléments tels que la marge générée par chaque produit, ou l'impact d'une rupture de stock.

La différence entre les deux méthodes réside dans les critères utilisés pour trier les marchandises, mais le principe appliqué pour regrouper les références est identique. Lorsque les données sont affichées dans un graphique ou un tableau, les chiffres sont organisés dans un ordre décroissant, du plus grand au plus petit : les produits A faisant partie des 15 % supérieurs, se rapprochent le plus de l'ordonnée et de l’abscisse du graphique, les 20 % suivants appartiennent à la catégorie B, et les 65% restants à la C (ils occupent environ la moitié des dernières positions inscrites sur le schéma ci-dessous).

Utiliser la méthode ABC pour organiser un entrepôt

La méthode ABC fait partie des piliers de la conception d’un centre logistique : comment tirer profit de cette classification des stocks pour l'organisation des marchandises en entrepôt ?

1. Ajustez vos solutions de stockage à chaque classe de référence pour profiter de l’espace disponible

La catégorisation des marchandises selon la méthode ABC est un paramètre à prendre en compte lors de l’adressage logistique, en plus d’autres caractéristiques importantes telles que le degré de dangerosité d’un produit, sa température de stockage, son volume, ses dimensions, etc.

Qu’est-ce qui relie la méthode ABC aux solutions de stockage ? Il est conseillé d'équiper l'entrepôt de différents types de rayonnages afin qu’ils s’adaptent aux mouvements de chaque groupe de produits et d'optimiser l'espace disponible. La standardisation des unités de charge avec des palettes, des bacs ou cartons, améliore la gestion des emplacements dans l’entrepôt et offre la possibilité de les réorganiser plus facilement si nécessaire.

Il est par exemple courant de placer les références A sur les rayonnages par accumulation, près des quais de sortie ou de la zone de préparation de commandes, étant donné que ce sont les endroits où il y a le plus de palettes par références en mouvement. D'autre part, les marchandises à faible taux de rotation sont placées dans des rayonnages à palettes, ce qui garantit un accès direct aux produits si besoin. Marvimundo est un parfait exemple d’entreprise ayant suivie cette stratégie pour revoir la conception de son centre.

2. Améliorez la manutention de vos charges entre différentes zones grâce aux solutions automatisées

La méthode ABC est très utile pour classer les stocks en fonction de leur valeur et de leur taux de rotation. Cependant, lorsque la majeure partie du catalogue en stock doit être expédiée sous des délais restreints (comme c’est le cas pour de nombreux entrepôts de la logistique e-commerce), il est essentiel que les installations soient suffisamment souples pour préparer les commandes dans les temps ; mais comment y parvenir ?

- Les solutions de manutention automatisée telles que les convoyeurs à rouleaux accélèrent le transport des marchandises en limitant le nombre de manœuvres lors de la préparation des commandes et le temps dédié aux déplacements.

- Les navettes motorisées comme le Pallet Shuttle facilitent l’extraction des charges entreposées dans les rayonnages par accumulation : que ce soit le modèle semi-automatique ou entièrement automatisé avec transstockeurs, tous deux permettent de bénéficier de cet avantage.

- La méthode de préparation des commandes et l’organisation des processus sont des aspects fondamentaux à prendre en compte pour optimiser les itinéraires d'extraction des charges.

3. Profitez du potentiel d’un logiciel WMS pour établir vos critères d’adressage logistique selon la méthode ABC

Grâce au logiciel de gestion d’entrepôt, vous tirerez parti de la classification des marchandises avec la méthode ABC. En effet, ce logiciel permet :

- De configurer des stratégies de défragmentation : leur objectif est de comprimer au maximum l'espace de stockage en répartissant les marchandises en fonction de leur zone de rotation ou en les rapprochant de la sortie pour faciliter leur expédition.

- D’organiser l’ordre de priorité de réapprovisionnement des stocks pour remplir les zones de stockage et de picking, et s'assurer qu’aucun temps mort n’ait lieu lors du processus de préparation de commandes.

- De réaliser un suivi précis et rigoureux des mouvements de stocks : le contrôle des stocks est essentiel pour assigner une catégorie (A, B ou C) à chacun des produits. En effet, la classification varie beaucoup et il n’est pas rare que des articles changent de catégorie. Vous serez donc amené à les réorganiser ou à modifier les zones de votre centre.

La classification des références avec la méthode ABC permet d'économiser du temps et de limiter les efforts lors de la réalisation d’opérations liées à la logistique d’entreposage. Si vous estimez qu’il est possible d’améliorer cet aspect de votre entrepôt, n’hésitez pas à nous contacter, nos professionnels mettront leur expérience dans le secteur à votre disposition.